Traditionelle Stahlproduktion vs.

3-Stufen-Schmelzung-Hoyer

Gegenüberstellung:

26.05.2025 23.05.2025, April März 2025 B C , 914 787 694 907

Traditionelle Stahlproduktion vs. 3-Stufen-Schmelzung-Hoyer,

Gegenüberstellung

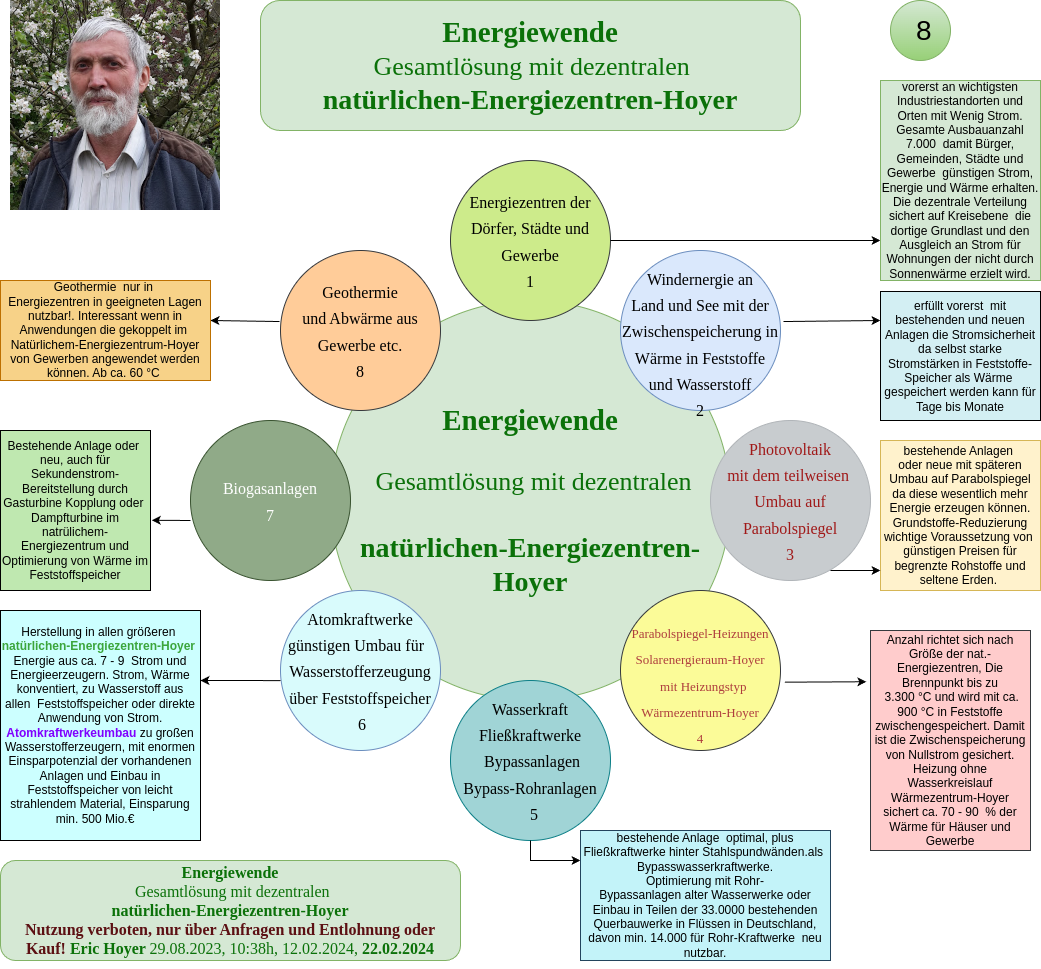

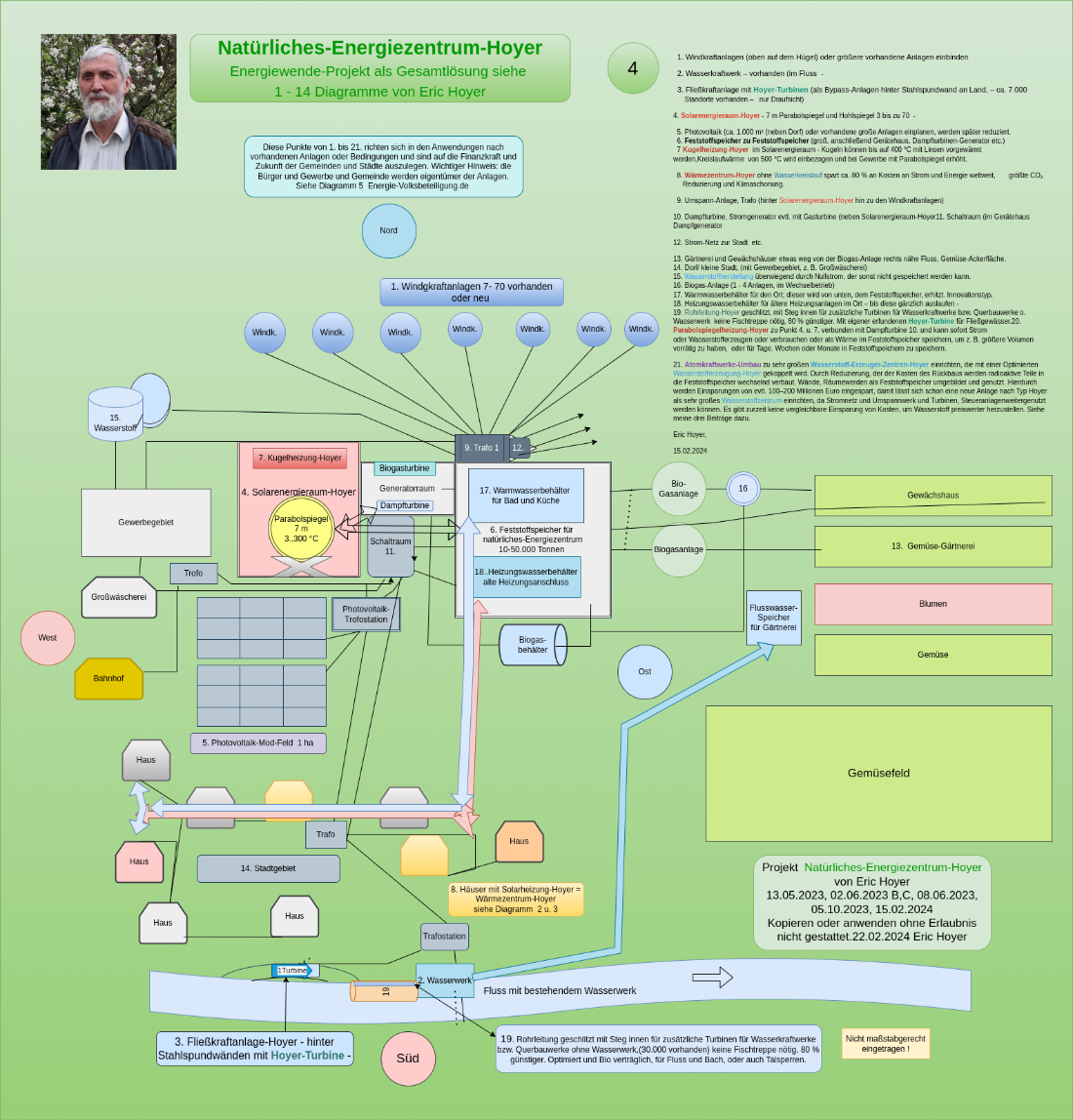

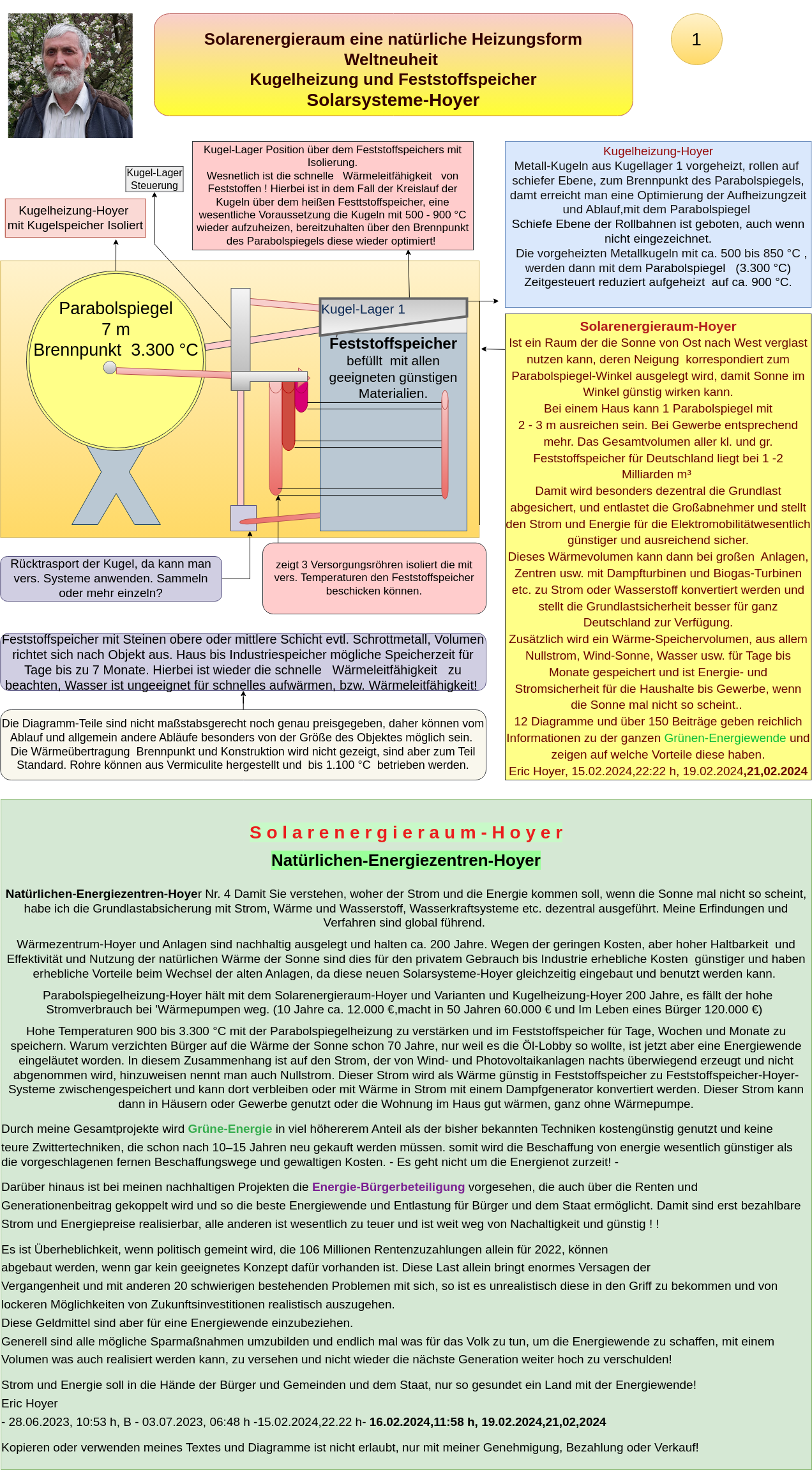

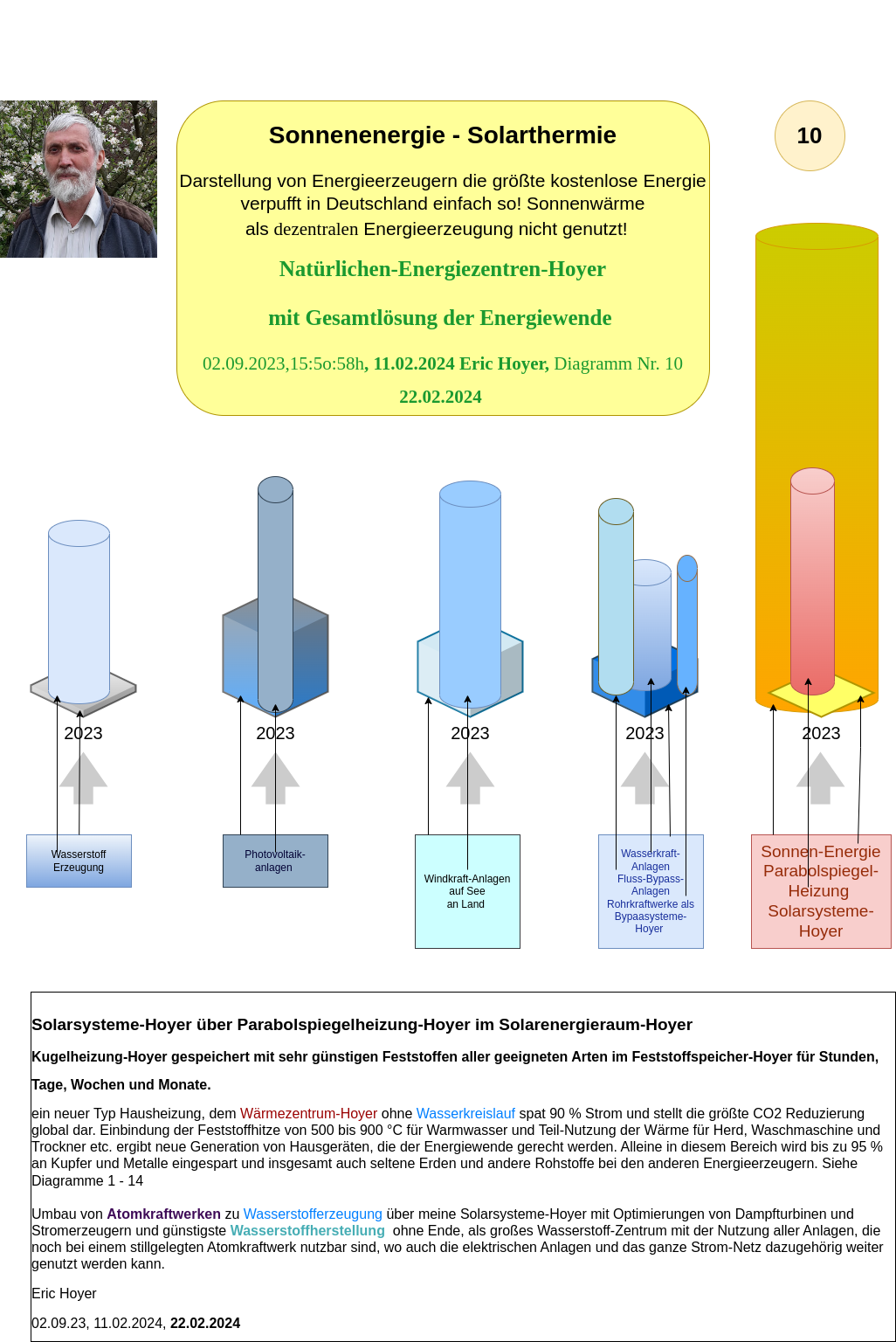

Die Stahlindustrie steht vor erheblichen Herausforderungen: steigende Energiekosten, hohe CO₂-Emissionen und die Notwendigkeit einer effizienteren Produktion. Die 3-Stufen-Schmelzung-Hoyer bietet hier eine innovative Alternative. In der folgenden Gegenüberstellung werden zentrale Faktoren betrachtet, die den Unterschied zwischen herkömmlichen Verfahren und der Hoyer-Methode und möglichen Varianten verdeutlichen.

1. Produktionserhöhung

Traditionelle Stahlproduktion:

-

Hoher Energiebedarf durch fossile Brennstoffe (3-5 MWh pro Tonne Stahl)

-

Begrenzte Produktionskapazität durch ineffiziente Wärmebereitstellung

-

Stillstandszeiten durch hohen Wartungsaufwand

- hoher Wartungsaufwand und Ersatzteile

3-Stufen-Schmelzung-Hoyer:

-

Nutzung gespeicherter Hochtemperatur-Wärme aus Parabolspiegelheizungen (Energieeinsparung von bis zu 70 %)

-

Durchgehender Produktionsfluss durch effektive Wärmespeicherung in Feststoffspeichern

-

Schnellere Erhitzung und Schmelzvorgänge, durch vorsortierten Schrott und deren Erwärmung durch unterirdischen Feststoffspeicher, bevor dieser in den Schmelzbottich 3 zugefügt wird, was zu einer Produktionssteigerung von bis zu ca. 70 % führt

2. Umweltschonende Abläufe

Traditionelle Stahlproduktion:

-

Hohe CO₂-Emissionen (1,8-2,2 Tonnen CO₂ pro Tonne Stahl)

-

Wasserstoffnutzung bisher nur begrenzt verfügbar

-

Hoher Einsatz von nicht erneuerbaren Ressourcen

- Keine vulkanähnlichen Zustände.

3-Stufen-Schmelzung-Hoyer:

-

Reduzierung von CO₂-Emissionen um bis zu 70 % durch alternative Wärmequellen (hier wurde ein Vergleich zu den Vorhaben und Ausbau von Salzgitter AG, bis 2050, dies gegenübergestellt!)

-

Nutzung von massiver Nutzung von Sonnenwärme, über hoch verspiegelte / Parabolspiegelheizungen-Hoyer, Energien in Kombination mit Wasserstoff durch meine neuen Verfahren, über Feststoffspeicher von 900 bis 1.650 °C möglich Umbau von HTE-Verfahren zu Feststoffspeicherverfahren-Hoyer

-

Nachhaltiger Rohstoffeinsatz durch effizientere Schmelztechnologie, Vorheizen von Schrott vor dem Einfüllen im größeren - nur - Bottich 3, im erhöhten Stufenverfahren 2. Bottich gibt Schmelze an 1. Bottich,ab, hierdurch verbesserte Schmelzqualität. Eigene Wasserstoffherstellung über Speckstein, dieser ist für verschiedene Vorgänge zweckmäßig einzusetzen.

- Durch angegliederte Wasserstofferzeugung kann Wasserstoff wirkungsvoll bei der Schmelze sporadisch eingesetzt werden, um die Schmelze zu optimieren.

3. Kosteneinsparungen

Traditionelle Stahlproduktion:

-

Hohe Betriebskosten (ca. 400-600 €/Tonne Stahl)

-

Hoher Tech. Material- und Wartungsaufwand durch große Energieverluste

-

Ineffiziente Nutzung von Wärmeenergie

- Abbau von gefährlichen Schmelzzuständen (Lichtbogeneinsatz) wird gänzlich ohne betrieben.

3-Stufen-Schmelzung-Hoyer:

-

Reduzierung der Betriebskosten um 50 - 70 % % bei fast doppelter Schmelzproduktion - in beruhigten Schmelzabläufen

-

Geringere Wartungskosten durch optimierte Wärmeführung und teilweise haltbare Vorrichtungen, die weit über 100 Jahre halten.

-

Geringerer Materialeinsatz durch Feststoffspeicher-Hoyer durch präzisere Temperaturen und ruhige Schmelzsteuerung - Ohne vulkanähnliche Zustände beim Schmelzen! -

4. Stromeinsparungen

Traditionelle Stahlproduktion:

-

Hoher Stromverbrauch für Lichtbogenöfen (500-700 kWh pro Tonne Stahl)

-

Spitzenlasten führen zu hohen Netzbelastungen und frühzeitigen Materialverbrauch und Wartung

-

Hoher Bedarf an elektrischer Energie und deren Kostensprung, führte zu Stillständen in Schmelzbetrieben

3-Stufen-Schmelzung-Hoyer:

-

Nutzung gespeicherter Sonnenenergie reduziert den direkten Stromverbrauch um bis zu 70 %, für die Stahlschmelze, Fremdstrom, nur Nullstrom von WKAs - umfangreiche Berechnungen in einigen meiner Beiträge - (Hierzu bitte ich die neuen Ausbaupläne von Salzgitter AG anzusehen, wo die Anzahl der bis 2050 benötigten Windmühlen dort als angeblich sparsame Energie eingesetzt werden sollen. Da werden evtl. 500 mal 3 Millionen € = 1,5 Milliarden und halten nur ca. 20 Jahre, dann wieder bezahlen und bauen und Wartung etc. (für 1 WKA erhält man ca. 42 Parabolspiegelheizungen-Hoyer, Sie dürfen weiterrechnen. Meine Anlagen halten min. 100 Jahre und ergeben 100 % Grüne-Energie.

-

Geringerer Spitzenbedarf durch optimierte Wärmespeicherung in großen kostengünstigen Feststoffspeicher-Hoyer und Umleitung von Schlacke in Feststoffspeicher - stellen einen Teil des Feststoffspeichers dar - keine umständliche, steinzeitliche Weiterverarbeitung von Schlacke.)

-

Entlastung der Stromnetze durch alternative eigene Energiequellen der dezentralen Strom- und Energieerzeugung, überwiegend eigene Wasserstoffherstellung

Fazit

Die Hoyer-Technologie ist ein Durchbruch in der Schmelztechnik, sie bietet der Stahlindustrie eine Möglichkeit, umweltfreundlicher, kosteneffizienter und mit geringerem Energieaufwand zu produzieren und die Schmelzproduktion zu verdoppeln. Angesichts steigender Umweltauflagen und Energiekosten stellt sie eine zukunftsweisende Alternative dar, die sowohl wirtschaftliche als auch ökologische Vorteile bietet. Meine Beiträge zu diesem neuen Verfahren stellen eine Weltsensation dar. Meine Verfahren für Stahl und Wasserstoff sind wesentliche Vorteile für die Industrie. Ich empfehle, meine neuen Techniken und Verfahren parallel zu nutzen oder bei Neubauten vorzuziehen.

Eric Hoyer, B

März 2025

-------------------------------------------------------------------

-

Einsparpotenzial pro Tonne Schmelzgut:

-

Traditionelle Stahlproduktion: 3–5 MWh Energieverbrauch und 1,8–2,2 Tonnen CO₂ pro Tonne Stahl.

-

3-Stufen-Schmelzung-Hoyer: Einsparung von 40 % Energieverbrauch und 70 % CO₂-Emissionen pro Tonne Stahl.

-

Zahlenbeispiel für eine Durchschnittsproduktion von 1 Tonne Stahl:

-

Energieeinsparung: 1,2–2 MWh pro Tonne Stahl.

-

CO₂-Reduzierung: 1,2–1,54 Tonnen weniger CO₂ pro Tonne Stahl.

-

-

-

Vergleich der Kosten:

-

Traditionelle Methoden: 400–600 € Betriebskosten pro Tonne Stahl.

-

Hoyer-Technologie: Reduzierung der Betriebskosten um 50–70 %, also 120–210 € Einsparung pro Tonne Stahl.

-

-

Produktionssteigerung und Umweltfaktoren:

-

Die Möglichkeit, durch die Hoyer-Technologie die Schmelzproduktion um bis zu 30 % zu erhöhen, könnte die Wirtschaftlichkeit zusätzlich unterstützen.

-

-

Beispielhafte Hochrechnung:

-

Wenn eine Stahlfabrik 1 Million Tonnen pro Jahr produziert, könnten durch die Hoyer-Technologie etwa 1,2 Millionen MWh Energie, 1,54 Millionen Tonnen CO₂ und 120–210 Millionen € an Betriebskosten jährlich eingespart werden.

-

(aber sie warten wie bei Kampfflugzeugen in allen Richtungen abgehängt zu werden, typisch deutsches Verhalten, an Tradition festhalten, bis nichts mehr geht! Zur Not Stillstand im Wechsel, oder 3.000 Leute entlassen) sind dies Männer von Format oder Feiglinge mit dem Ziel, die Topetage zu erhalten?)

--------------------------------------------

Es gibt reichlich Optimierungen, von Weltrang, diese sind nur in den Beiträgen,

Schriftlich, nicht zeichnerisch dargestellt. Fehler im Text werden im Original mit Foto

von mir nicht mehr korrigiert, wurden aber in meinen meisten Beschreibungen

richtig dargestellt.

Besonders ist mein Strangverfahren-Hoyer - auch micht Lochung - zu beachten, was die Hitze noch effektiver übermittelt.

Also nicht Kugeln übermitteln die Hitze, sondern ein oder mehrere Stränge. Besonders bei Speckstein wird eine gleichmäßige Hitze zur Verfügung gestellt, was bei Wasserstoff vorteilhaft ist.

Eric Hoyer

Eric Hoyer

März 2025, 26.05.2025